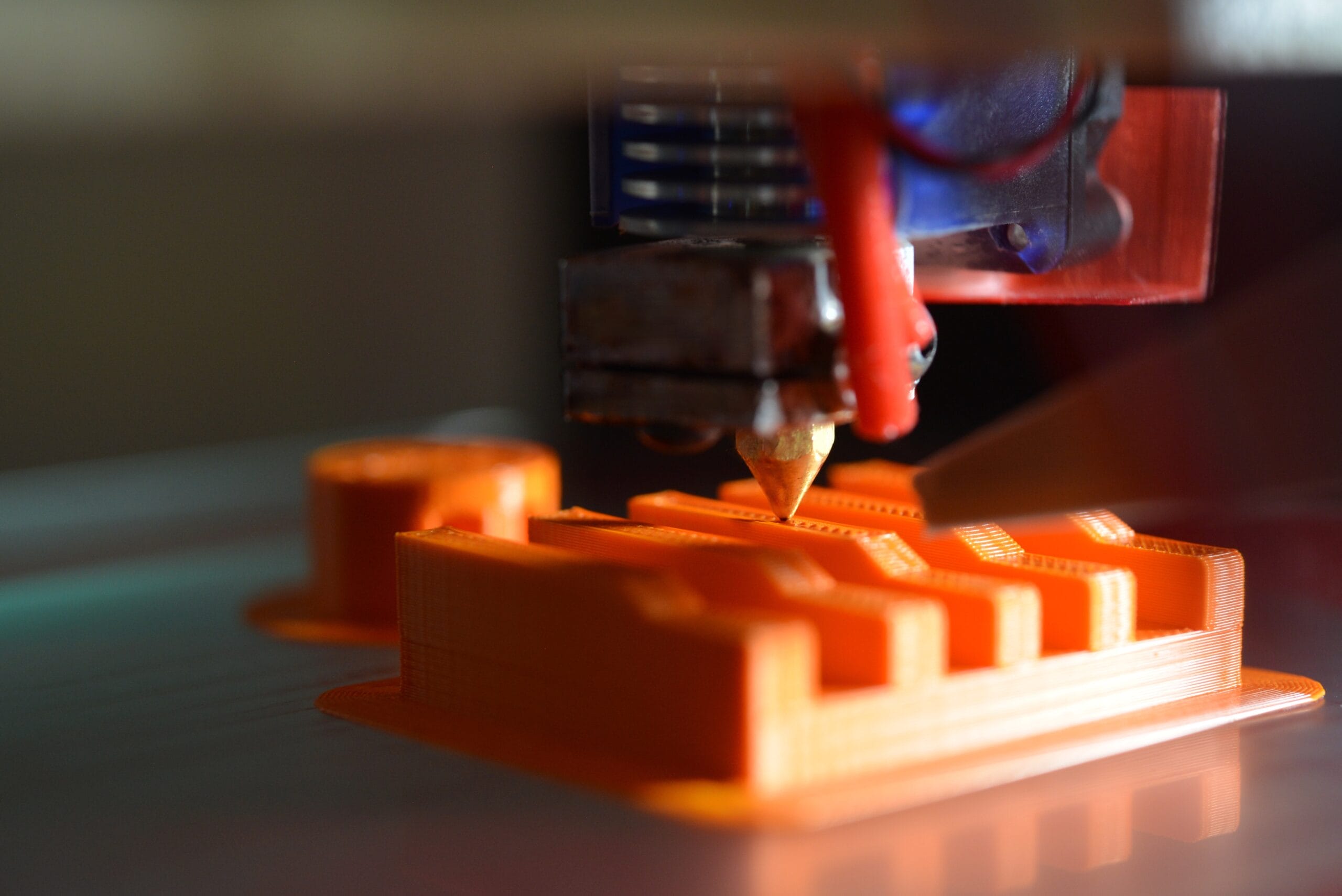

Drukarki 3D weszły do powszechnego użycia. I to nie tylko w celach komercyjnych. Mamy je w domach. Używamy ich na co dzień. Możemy wytwarzać zabawki i proste przedmioty codziennego użytku. W okresie przedświątecznym drukarka 3D może nam posłużyć do zrobienia ozdób na choinkę. To oczywiście najprostsze powtarzalne domowe zadania. Ale drukarki 3D mogą służyć również do bardziej skomplikowanych zadań.

To jedno z podstawowych narzędzi używanych przez projektantów do tworzenia prototypów. Przemysłowymi drukarkami produkuje się elementy samolotów, samochodów, nawet pojazdów kosmicznych (np. silników rakietowych). Możliwości są już niemal nieograniczone, a będą się jeszcze powiększać.

Wydruki 3D zastępują np. nietypowe ubytki w kościach ludzi po urazach czy nowotworach. Tymczasem naukowcy przedstawiają nowe pomysły na to, aby druk 3D dał jeszcze więcej możliwości wszystkim – od amatorów po inżynierów.

Dłoń robota z jednego wydruku

Naukowcy z Politechniki Federalnej w Zurychu przedstawili właśnie nietypową syntetyczną dłoń, która mogłaby stać się częścią humanoidalnego robota. Zbudowana jest ze sztucznych kości, stawów, ścięgien i więzadeł. Badacze pokazali też model serca i małego, kroczącego robota. Nowość polega na tym, że te skomplikowane modele zostały… po prostu wydrukowane. I to nie dość, że za jednym razem, to jeszcze z różnych materiałów, które mocno różnią się właściwościami.

Co więcej, szwajcarscy badacze zdołali wykorzystać tworzywa o szczególnie pożądanych parametrach, których wcześniej nie udawało się wykorzystać w druku 3D. Chodzi o materiały, które wolno się utwardzają. „Nie bylibyśmy w stanie stworzyć tego modelu dłoni przy użyciu szybkowiążących poliakrylanów, które dotychczas stosowaliśmy w druku 3D” – podkreśla Thomas Buchner, współtwórca dłoni.

„Obecnie korzystamy z wolnowiążących polimerów tiolenowych. Posiadają one bardzo dobre właściwości elastyczne i po zgięciu szybciej powracają do swojego pierwotnego stanu, niż poliakrylany” – wyjaśnia. Elastyczne tworzywa pozwoliły na wydruk takich elementów jak np. wspomniane więzadła. Zalet wykorzystania tego typu materiałów jest więcej.

„Roboty wykonane z miękkich tworzyw, takie jak nasza dłoń, posiadają przewagę w porównaniu do konwencjonalnych robotów wykonanych z metalu. Ponieważ są miękkie, istnieje mniejsze ryzyko obrażeń podczas ich współpracy z ludźmi, a do tego są lepiej dostosowane do obsługi delikatnych towarów” – tłumaczy kierujący grupą naukowców prof. Robert Katzschmann.

Jednym z kluczowych elementów nowej metody jest dodanie laserowego skanera, który kontroluje wydruk. Po co? Otóż, dotąd, przy wykorzystaniu typowych tworzyw, drukarki usuwały wszelkie nieregularności, jednak miękkie polimery na to nie pozwalają. Skaner natomiast dostarcza urządzeniu informacje o wszelkich nieregularnościach i drukarka bierze na nie poprawkę przy nakładaniu kolejnej warstwy.

Naukowcy teraz projektują jeszcze bardziej skomplikowane wydruki i szukają kolejnych zastosowań wynalazku. Ma być ich wiele. „Już teraz można zamówić wydruki albo kupić drukarkę na stronie inkbit3D.com. Technologia ta już dzisiaj będzie miała ogromne znaczenie.

Każdy może zacząć projektować części dla robotów domowych, a także tych działających w fabrykach, a również – urządzeń medycznych, zabawek i różnego rodzaju prototypów” – mówi dla „Homo Digital” Thomas Buchner.

Nanocząstki i podczerwień

Tymczasem specjaliści z Heriot-Watt University opisali właśnie dokonanie, które, jak twierdzą, ma zrewolucjonizować trójwymiarowy druk prowadzony inną metodą – za pomocą tzw. stereolitografii. W tym podejściu nie nakłada się, z pomocą dyszy, kolejnych warstw materiału, jak to miało miejsce w opisanym wyżej projekcie, ale zaprojektowany kształt powstaje w zbiorniku ze specjalną, płynną żywicą, którą, warstwa po warstwie, utwardza się w wybranych miejscach, za pomocą lasera.

Nowa metoda, w której wykorzystuje się promienie podczerwone, pozwala na tworzenie struktur zbudowanych z wielu materiałów i o różnych kolorach. Dotąd nie było to możliwe. Standardowo bowiem używa się światła niebieskiego lub UV, które wnika w żywicę tylko na niewielką głębokość, a to stwarza potężne ograniczenia.

„Nowością w naszej metodzie jest coś, czego nigdy dotąd nie wprowadzono – wykorzystanie okien przezroczystości różnych materiałów dla bliskiej podczerwieni, która może wniknąć w nie nawet na głębokość 5 cm. Konwencjonalna technologia ma ograniczenia do ok. 0,1 mm. Teraz można coś wydrukować z jednego materiału, a potem dodać inny wydruk w dowolnej pozycji, w trzech wymiarach, a nie tylko na powierzchni wcześniej stworzonego obiektu” – tłumaczy twórca metody, dr Marques-Hueso.

„Na przykład możemy wydrukować pusty w środku sześcian, w większości zamknięty ze wszystkich stron. Później, w jego wnętrzu możemy wydrukować kolejny obiekt wykonany z zupełnie inne materiału. To dlatego, że bliska podczerwień przenika przez pierwszy materiał, jakby był przezroczysty. W rzeczywistości dla podczerwieni taki właśnie jest” – mówi specjalista.

Kluczem było dodanie do żywicy specjalnych nanocząstek pochłaniających podczerwień i emitujących fotony światła niebieskiego. One, z kolei utwardzają materiał. Ta przemiana, jak i odbywające się dzięki niej utwardzanie żywicy, zachodzi jednak tylko w punkcie zogniskowania lasera, więc można nim prześwietlić nawet grubą warstwę materiału i precyzyjnie zadziałać na wybranej głębokości. Łączone tworzywa mogą mieć różne właściwości fizyczne, co otwiera zupełnie nowe możliwości – podkreślają naukowcy.

Mówią np. o łączeniu sprężystych elastomerów ze sztywnymi materiałami, co można wykorzystać w różnego rodzaju gałęziach przemysłu. Można też drukować wewnątrz różnego typu zagłębień w już istniejących obiektach, a nawet, zdaniem badaczy, kiedyś możliwe może się stać tworzenie biowydruków pod skórą.

Naukowcy przekonują, że koszt produkcji ma być „zaskakująco niski”. Cała drukarka może być zbudowana za zaledwie 400 funtów. To nie wszystko. Ten sam zespół opracował żywicę, którą można pokrywać miedzią. Połączenie obu pomysłów ma pozwolić na drukowanie przewodzących prąd, układanych w trzech wymiarach obwodów elektronicznych.

Aluminium dwa razy trwalsze

Coraz większe możliwości pojawiają się też w druku wielkosalowym. Już teraz drukuje się m.in. metalowe elementy silników lotniczych, rakietowych, części kadłubów, elementy samochodów, motocykli, różnego rodzaju maszyn. Dzięki takim dokonaniom, jak przedstawione przez zespół z City University of Hong Kong, drukarki 3D będą przejmowały coraz więcej tego typu zadań.

Naukowcy poinformowali o metodzie dramatycznego zwiększenia wytrzymałości wydruków tworzonych z aluminium. Przypominają, że nawet więcej niż 80 proc. awarii różnych metalowych konstrukcji – choćby w samochodach czy samolotach, to efekt tzw. zmęczenia materiału. Jednocześnie mówią o uzyskaniu „bezprecedensowo odpornego” stopu aluminium z wykorzystaniem druku 3D. Podobne podejście – twierdzą badacze – można zastosować także w innych metalach.

„Niska wytrzymałość na zmęczenie wynika głównie z makroskopowych wad, które rosną i ewoluują w wyniku cyklicznego obciążenia, tworząc pęknięcia i ostatecznie rozszerzając się w większe szczeliny niszczące całą strukturę materiału. To niekorzystne zjawisko występuje również w stopach wyprodukowanych z pomocą druku addytywnego, czyli druku 3D, ograniczając dalsze zastosowania materiałów wydrukowanych w trzech wymiarach” – wyjaśnia prof. Lu Jian, autor nowej technologii.

Kluczem do zmian są odpowiednie nanocząstki (tytanowo-borowe – TiB2), którymi wzbogacono wykorzystywany do druku proszek (glinowo-krzemowo-magnezowy – AlSi10Mg). Dzięki temu wydruk uzyskał postać odpornej na uszkodzenia gąbki zbudowanej z komórek o średnicy ok. 500 nm. Materiał okazał się ponad dwa razy wytrzymalszy od innych aluminiowych stopów uzyskiwanych metodą druku 3D. Co więćej, przewyższał, pod tym względem, także konwencjonalne stopy aluminium, w tym te o zwiększonej wytrzymałości.

Twórcy nowatorskiego podejścia wykorzystali już swój wynalazek do produkcji różnych dużych, cienkich elementów, takich jak prototypy płatów wirnika silnika lotniczego, które narażone są na wyjątkowo duże siły. Wydruki z powodzeniem przeszły testy odporności na zmęczenie.

„Wyniki te wskazują na potencjalne zastosowanie naszego stopu w lekkich strukturach niezbędnych w branżach, gdzie właściwości zmęczeniowe są kluczowym kryterium projektowym. Nasz stop może pomóc w redukcji wagi poprzez zwiększenie efektywności obciążenia ruchomych elementów” – podkreśla prof. Lu.

Przepływowe chipy, mikronarzędzia, katalizatory…

Na drugim biegunie znajduje się wytwarzanie urządzeń w skali mikro. Przed dwoma laty specjaliści z Uniwersytetu Albrechta i Ludwika we Fryburgu opracowali technikę druku platynowych elementów z submikrometrową rozdzielczością. W tym roku natomiast, z pomocą urządzenia o nazwie NanoOne zdołali uzyskać podobne wydruki wykonane z trudniejszego w obróbce wolframu oraz nauczyli się z dużą prędkością drukować zintegrowane chipy mikroprzepływowe z rozdzielczością zaledwie 1 mikrona.

Układy mikroprzepływowe to podstawa różnych wysoce zaawansowanych technologii, w tym analizy DNA i produkcji tzw. laboratoriów na chipie. Jednym z wydrukowanych urządzeń był np. chip do sortowania komórek. To jedno z kluczowych narzędzi w badaniach medycznych i biotechnologicznych.

„Teraz, przy użyciu NanoOne można, w rozsądnym czasie, mniejszym niż 12 godzin, drukować mikrochipy o wielkości liczonej w centymetrach i rozdzielczości mierzonej w mikrometrach” – mówi kierujący pracami Manuel Luitz. Co więcej, opracowana przez badaczy technologia wolframowego druku może posłużyć także do druku innych elementów, np. mikronarzędzi, metamateriałów czy zaawansowanych katalizatorów.

Jak widać, możliwości trójwymiarowego druku rosną. Czy będziemy drukować sami potrzebne nam przedmioty, zamiast je kupować? Na razie, raczej nadal będzie to domena hobbystów, choć ci z pewnością będą mogli eksperymentować coraz więcej. Będą mogli wytwarzać przedmioty bardziej skomplikowane, zbudowane z różnych materiałów i robić to szybciej. Podobnie – projektanci przemysłowi czy modowi.

Nowe możliwości zyska przemysł. Choćby wspomniane aluminium to podstawa technologii lotniczych, morskich, motoryzacyjnych czy kosmicznych. Rosnąca rozdzielczość druku pozwoli na produkcję elementów wymagających wyjątkowej precyzji stosowanych w urządzeniach elektronicznych, narzędziach do badań naukowych czy produkcji materiałów o szczególnych właściwościach np. optycznych (wspomniane metamateriały) czy katalizacyjnych.

Druk 3D staje się więc coraz potężniejszym narzędziem o coraz szerszym wachlarzu zastosowań, zarówno amatorskich jak i profesjonalnych.

Czytaj też: Technologiczny home office. Jak pracować wygodniej z domu?

Czytaj też: Allegro wyznacza trendy w zakupach online. Modny q-commerce

Źródło zdjęcia: Gavin Allanwood/Unsplash i ZMorph All-in-One 3D Printers/Unsplash

0 komentarzy

0 komentarzy